3D打印技术发展至今,工艺种类已多达数十种,从快速交付备件到定制化生产,3D打印技术可以帮助简化设备维护,加速研发过程以及通过功能为导向的设计来提升产品性能,这项技术毫无疑问正在引发制造转型。但是无论是哪种工艺类别,都不能解决所有问题,都应当根据具体的应用选择合适的工艺类型,并考虑与其他制造技术配合,且应在确有必要时使用。

这种间接3D打印技术实际上发端于已经非常成熟的金属注射成型(MIM)行业,前者需要后者的脱脂与烧结专业技术。MIM技术在20世纪80年代后期开始在汽车制造、消费电子、医疗等领域得到广泛应用。但该技术在实际应用中也存在着局限性,因为每一个金属零件都需要设计一个相对应的模具,这需要较长的交货期和高昂的启动资金。而3D打印技术完全摆脱了模具的束缚,通过逐层打印,可以在短短数小时内得到客户想要的模型生坯,后续通过传统MIM的脱脂和烧结工艺,得到最终的致密高性能金属部件。

其主要优势包括:

可以为粉末冶金行业数字化赋能,解锁应用并释放粉末冶金的潜能

3D打印低温成形,PIM工艺高温成性,实现高性能结构产品制造,打印产品性能可达到粉末注射成形水平

可利用粉末注射成形成熟稳定的技术体系,材料体系广泛、产品性能一致性好

打印设备、打印材料及打印成本更低,更有利于3D打印应用的推广及普及

绿色环保,打印材料可循环利用,有效利用率高

可实现金属、陶瓷和金属/陶瓷复合材料等应用开发,金属/陶瓷复杂产品定制化生产方案

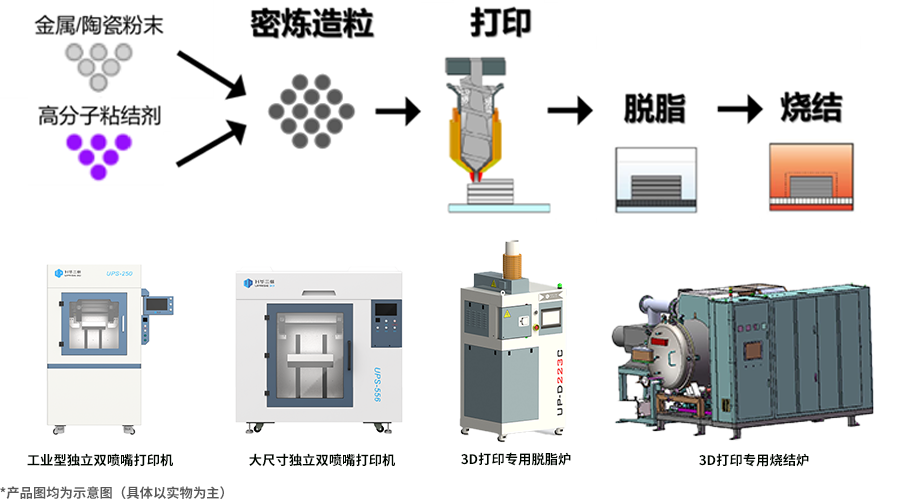

▲升华三维PEP工艺链核心设备示意图

在适配材料方面,具有类同于粉末注射成形(PIM)工艺所用的潜在材料均可适配。已开发出不锈钢、钨合金、纯铜、高温合金、硬质合金等金属材料,及氧化锆、氧化铝、碳化硅、氮化硅、羟基磷灰石等陶瓷材料,PEP技术有成熟稳定的粉末冶金技术加持,制备的金属/陶瓷零部件具有良好的机械和物理性能,可达到粉末注射零件水平,满足高性能金属基和陶瓷复合材料的制备需求。

能够为工业制造带来降本增效的效果:

该方案相比粉末冶金工艺,无需使用模具,大大节省开模时间与成本;

PEP技术与直接的激光3D打印技术相比,打印设备、材料及投入成本大幅降低;

打印材料可循环利用,有效利用率高,废品损失少;

其结合烧结制备工艺在复杂结构件近净尺寸成型方面拥有巨大的成本优势。