铜及铜合金材料是一种重要的工业材料,具有优良的导电、导热和耐腐蚀性能,且具有良好的力学性能和加工成形性,是人类最早使用的金属材料之一,曾创造了青铜器时代的辉煌。随着高新技术产业的飞速进步,新材料朝着超高性能、高纯度、高迭代的方向发展。纯铜因其优良的导电性和导热性而闻名,是电路布线、热交换器、管道和散热器等传热部件材料的理想之选。

△由UPS-250打印加工完成的纯铜样品

突破传统

3D打印可快速成形

纯铜具有较大的发展潜力和应用前景,但是随着应用端对复杂结构零部件的需求增多,传统制备纯铜部件的工艺已无法满足全部需求。相较于金属粉末注射成形技术(MIM),3D打印散热器或热交换器组件不仅可以更大程度地满足大尺寸的产品成型,而且还满足了产品趋向紧凑型、高效性、模块化、多材料的发展趋势,特别适用于异形、结构一体化、薄壁、薄型翅片、微通道、复杂形状、点阵结构等加工,可见,3D打印具有传统制造技术所不具备的优势。

△升华三维间接3D打印流程

SLM、EBM遇难题

纯铜3D打印挑战重重

同时,也由于铜的导热性和反射性高,使选区激光熔化技术(SLM)在进行铜合金零件3D打印时充满挑战。铜在激光熔化的过程吸收率低(铜对1050nm波长的高功率激光吸收率只有2~3%),激光难以持续熔化铜金属粉末,从而导致成形效率低,冶金质量难以控制。此外,铜的高延展性给去除多余粉末这样的后处理工作增加了难度。因此纯铜也极难使用基于激光的3D打印系统来加工。目前的解决方法一是利用短波长激光,如采用绿/蓝激光来完成该材料制作,另一个是提高功率,常规激光器功率为200W,针对铜的SLM打印,激光功率则需要1000W,然而这对设备本身要求很高,激光器也因为反射率高容易损坏。

针对铜零部件的3D打印,其实电子束熔化技术(EBM)也算稍具优势,由于其使用的是电子束为热源,不会受到SLM激光高反射因素的影响。但因铜具有高导电率,EBM打印过程会很短;又因铜的高导热率,会导致打印的模型尺寸精度和力学性能各方面的可控性较差,打印的铜零件表面质量不佳,这又将为铜感应线圈等应用的后处理带来不便。

△升华三维3D打印纯铜换热器

别有天地

PEP技术+纯铜=无限可能

显然,纯铜3D打印技术的研究与开发面临重重困难。国内金属·陶瓷间接3D打印引领者深圳升华三维科技有限公司的研究人员,通过自有专利,用独有方式正在通过粉末挤出打印技术(Powder Extrusion printing,PEP),克服纯铜材料3D打印制造领域的挑战。在纯铜3D打印上,升华三维一举填补国内空白,首创的PEP技术以间接3D打印的方式完美驾驭纯铜材料,自由打印出纯铜部件。

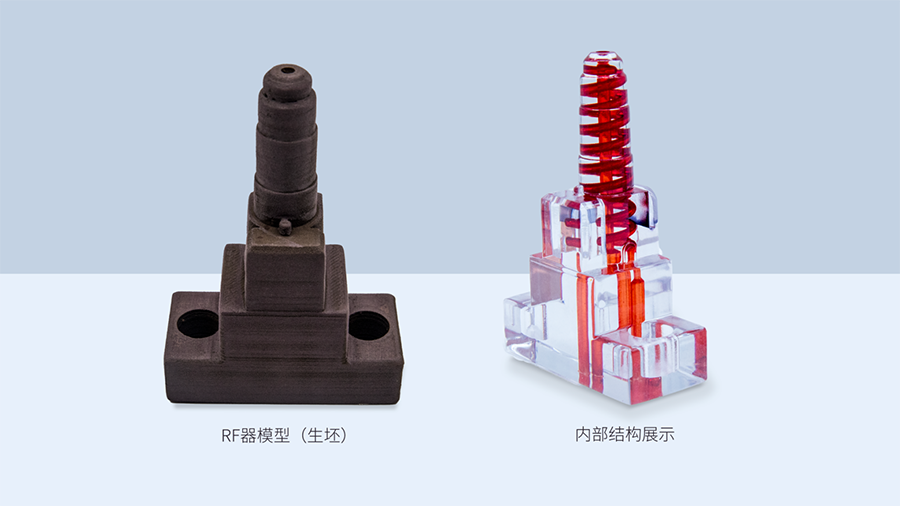

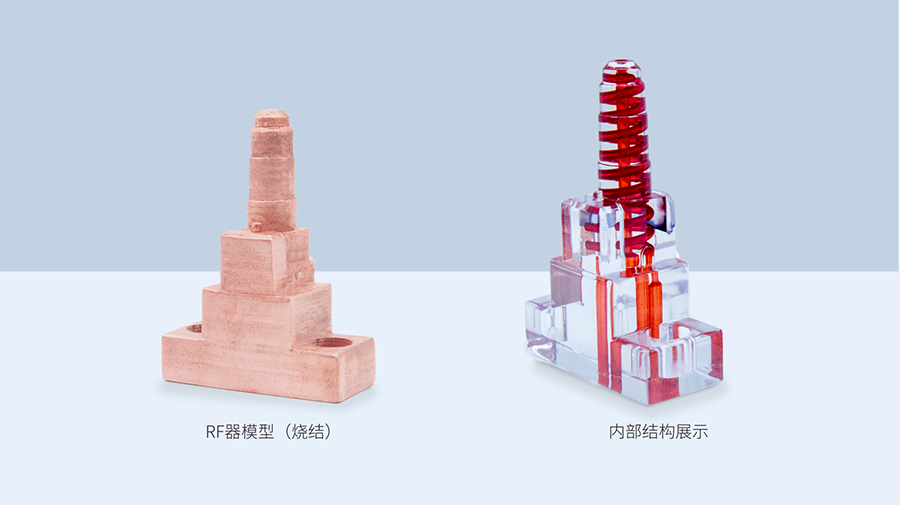

△由UPS-250打印加工完成的RF器模型

基于PEP技术,升华三维纯铜3D打印不需要高能激光束,巧妙地避开了纯铜打印过程中的高导热率、高反射率的问题,通过先打印生坯,然后再经过脱脂、烧结,得到纯铜零件。在打印过程中,想要获得高致密度或高导电导热纯铜制件,其纯铜打印材料配方和脱脂烧结的工艺要求也非常高,升华三维纯铜颗粒料UPGM-CU则十分适配于纯铜3D打印,其保持原料高纯净度的同时还具有更易实现致密化的特性,能满足不同铜零件的打印需求。

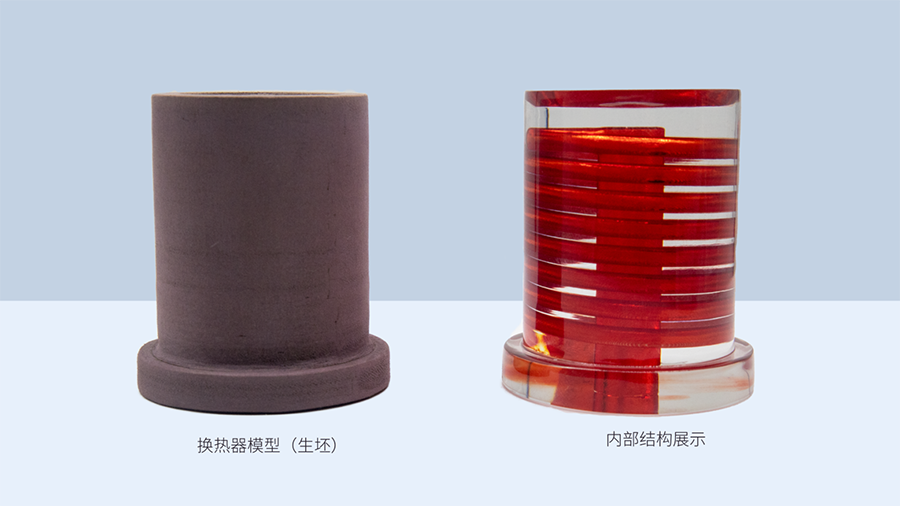

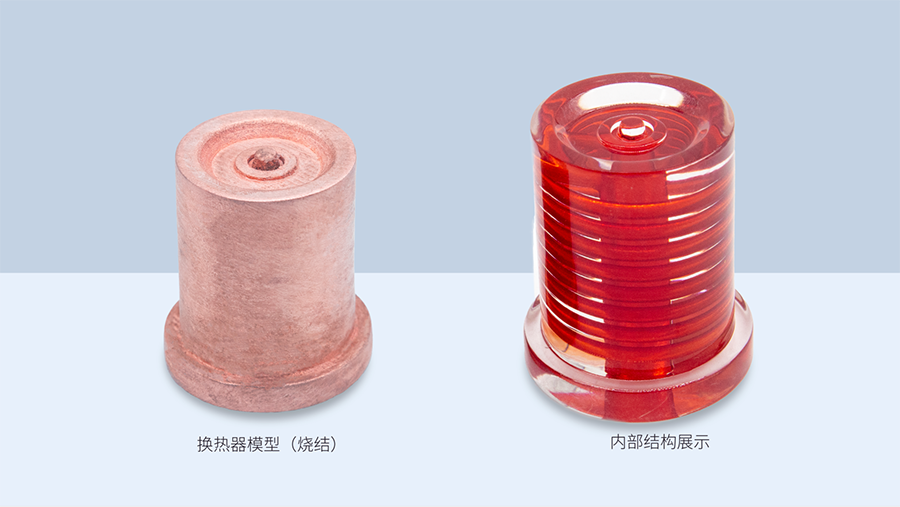

△由UPS-250打印加工完成的换热器模型

升华三维自主研发的3D打印设备,可以加工纯铜及其合金材料以制造致密的部件,目前已经广泛应用于热交换器、散热器和电感应器的产品开发中。例如,PEP这一技术在冷却流道制造中的应用,升华三维通过提供完善的冷却流道解决方案,将助力纯铜零部件的性能提升到最优。在此方案中,纯铜3D打印冷却流道的优势在于可以为产品设计带来更高的自由度,使设计师可以尝试具有更高热传导能力的先进结构,创建高度集成、复杂、更贴合零部件表面的随形冷却通道,打印出结构紧凑、流体通道复杂、重量更轻,尺寸更小、效率更高的产品零部件,实现高性能纯铜组件制造的新可能,而这也正是航空航天和国防建设中所需要的。