创变的时代,每个行业都在日新月异的革新中,3D打印也不例外!其不仅在技术上升级迭代,更是在产品功能和应用的多样化中不断创新,寻求更多“出圈”的可能,而事实上,3D打印已经做到了!

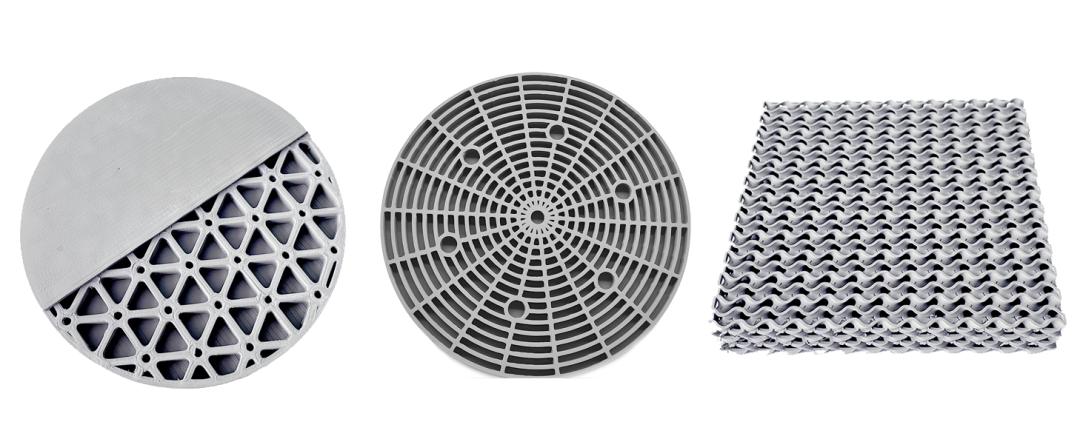

晶格作为3D打印轻量化设计的重要手段,虽然它的复杂性和微妙性对设计和制造带来不小挑战,但其对可制造空间扩展的价值是被证明了的:一方面它让产品极具几何美感以及科幻感,另一方面也因为3D打印晶格结构的特性,产品会具有轻盈、富有弹性等特点。

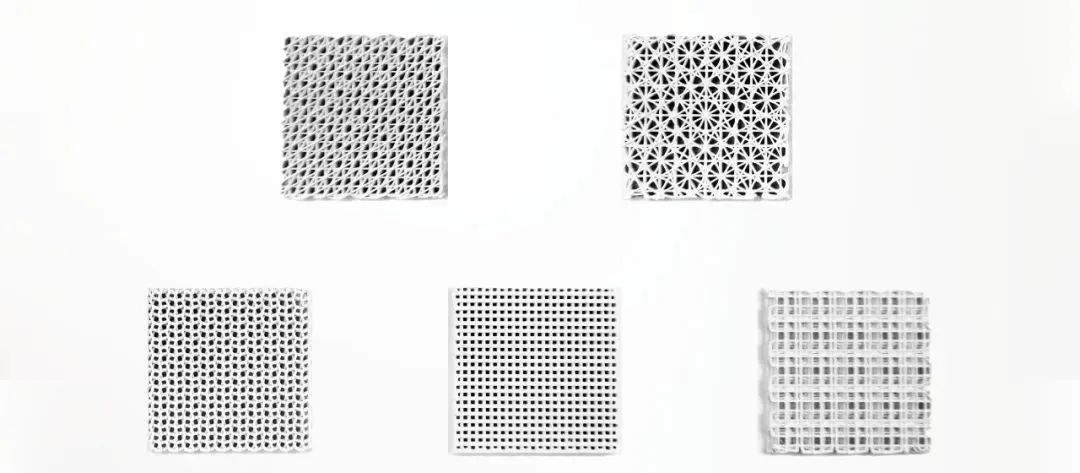

△3D打印的不同晶格构件(样品来源:升华三维)

探秘晶格

晶格是由节点和梁或支柱组合的网络组成的二维或三维微体系结构。简单地说,它就是3D打印物件最常见的一种镂空的结构,这种结构并不是随机堆砌出来的,而是结合晶体学的力学和结构进行设计,所以这种镂空的结构在专业上被叫做晶格。

在业内,晶格结构被定义为包含在3D空间中重复对齐的互连支柱或板阵列的复杂架构。它是指某种结构的单胞在空间上按照一定的规律组合成的结构,按照排布形式可将单元胞分为均匀同构、均匀异构、非均匀同构和非均匀异构四种。

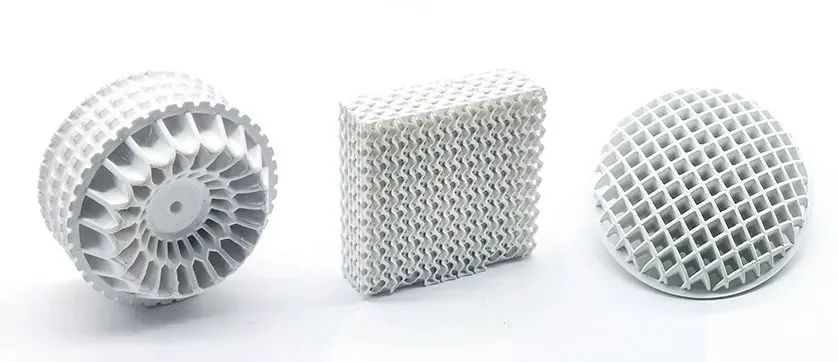

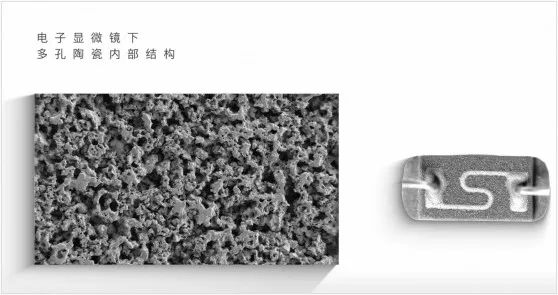

△3D打印的氧化物陶瓷晶格构件(样品来源:升华三维)

别具一“格”

晶格具有许多吸引人的特质,而这些特质只能通过3D打印中晶格结构的形成和使用来阐述。晶格结构用途如下:

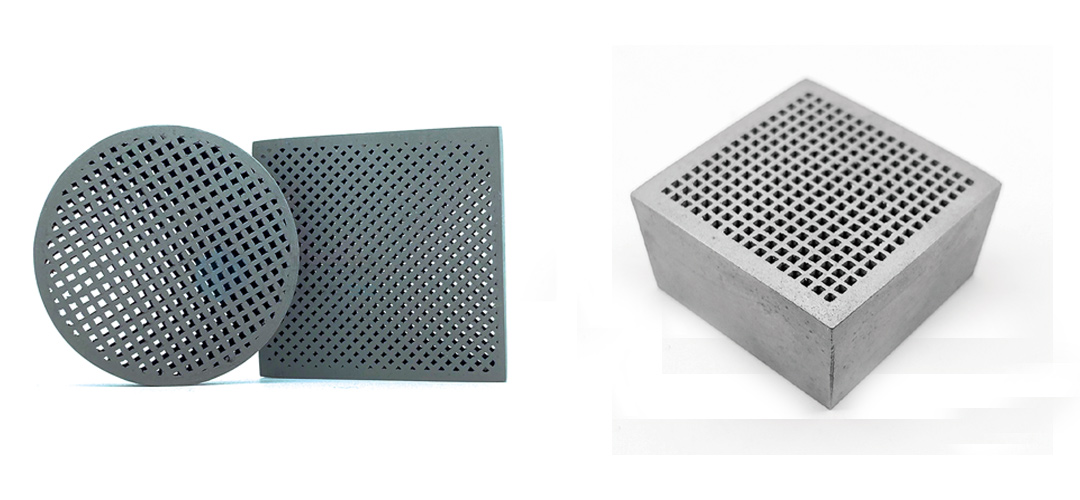

·减少材料使用和成本。晶格设计可以通过去除非关键区域的大部分材料来减少材料浪费。比如在航空航天工业中,晶格结构的引入可减少钛或铬镍铁合金这些昂贵材料的使用,在不牺牲零件结构刚性和完整性的情况下,大大节省成本。

·轻量化。通过晶格技术,可以将晶格参数精确调整到零件上的物理负载,将零件的整体质量减少90%或更多。在许多应用中,零件或组件的最终重量,通常越轻越好。

·改进的强度重量比。晶格结构具有高比刚度和比强度的特点,虽然它会降低零件的整体强度,但减轻重量可以改善强度重量比。这对需要推重比最大化的汽车和航空航天领域具有非常重要的意义。

△3D打印的金属晶格结构件(样品来源:升华三维)

·高表面积。一些应用侧重于最大化表面积,而不是机械强度。利用晶格技术,可以提供更多曲面,大量释放表面积,而不会增加其总体占地面积,这对于促进热交换和化学反应的产品而言是一个关键优势。

·出色的减震和冲击保护。晶格结构在消散震力和冲击载荷方面非常有效,因为单元结构有助于整个结构的弯曲和能量分配。晶格可以集成到产品(例如橄榄球头盔)中以减少冲击应力,也可以用作牺牲特性以保护产品的关键组件免受意外跌落等动态事件的影响。

·理想的生物相容。在医用植入物中创建晶格结构,令构造物具有接近周围骨组织的机械性能,让植入物与患者自身的骨骼结构形成更牢固的结合,以促进骨生长。

释放无限潜能

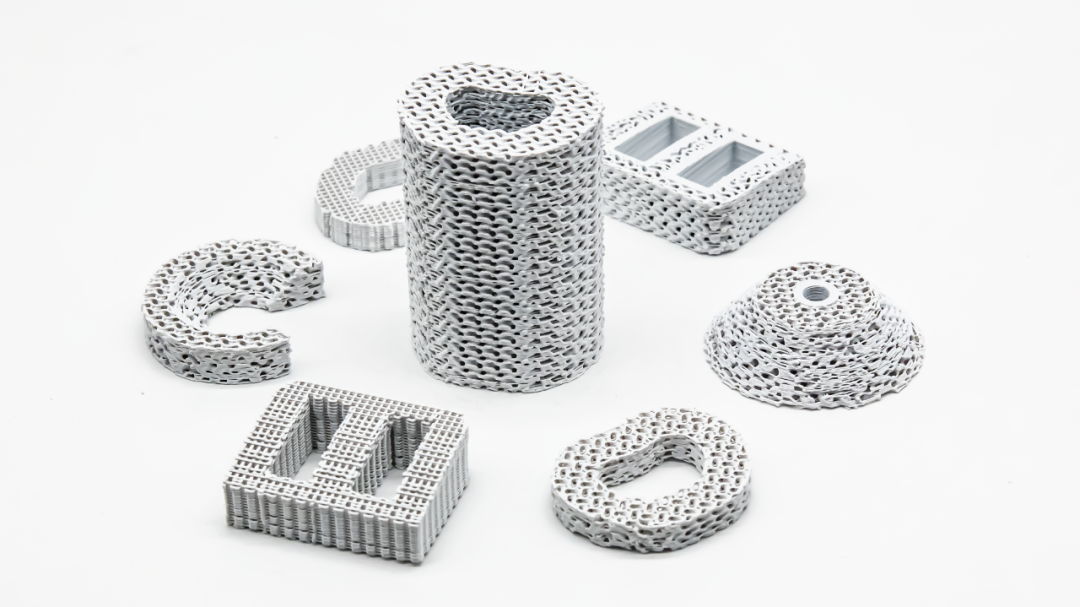

晶格结构是最典型一种复杂结构。基于其复杂的结构形态,使用水射流切割、铸造、化学镀和电沉积等传统的制造技术制造,耗时、昂贵,并且无法达到高分辨率,而采用3D打印的数字化制造方式,可实现以较低的成本和时间制造高分辨率和复杂形状的薄支柱和晶格几何形状,这一显著的优势让其成为理想的零件成形方式,并让其收获了各行业无数用户的拥趸。目前,除了在消费品、体育用品、工业设备等领域备受青睐之外,超轻和多功能特性的晶格结构已经向着多个行业的复杂应用进行着持续性的推广和研究:

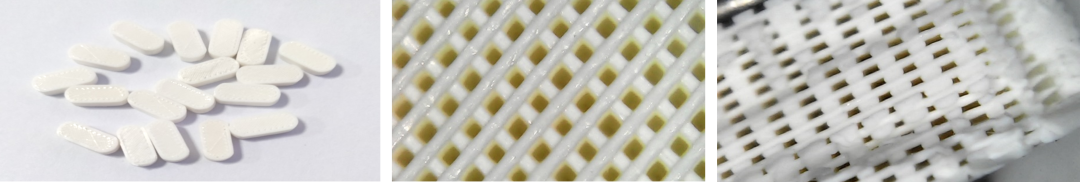

·再生医学领域,骨组织支架结构设计中的晶格,其规则的孔洞能够在促进组织生长的同时提供结构性支撑,其晶格成型难的问题可以通过采用3D打印技术得到解决。

△3D打印的生物陶瓷晶格结构件(样品来源:升华三维)

·汽车设计领域的多孔或者蜂窝状吸能盒可以有效提高汽车的安全性能,其具备优异力学性的结构面临着成型成本高昂的问题,但可以使用先进的3D打印技术进行优化解决。

·航空领域所需要的机翼夹层结构中的晶格设计同样具备很高的强重比优势,其成型工艺同样可以运用3D打印技术进行。同时,超轻型陶瓷晶格结构的开发也将解决深空探测器复杂结构的轻量化设计,实现极其复杂结构的功能集成。

△3D打印的特种陶瓷晶格结构件(样品来源:升华三维)

由此看来,3D打印技术可以在各个制造领域复杂晶体结构件的设计和制造中,值得应用和推广。

再塑竞争王者

总体来说,3D打印技术的最大价值之一在于能成型各种复杂结构,因此结构设计与创新成为3D打印技术深化应用的核心。但目前,在结构设计与制造工艺的结合方面仍具有局限性,晶格结构能否与打印路径匹配,晶格结构的打印效率如何以及在晶格单元胞结构的开发与创新、单元胞结构的性能研究方面仍有待探索。

同时目前市面上大多数的晶格设计软件也几乎都有局限性,比如晶格种类过少、生成的晶胞质量本身有问题、效果不理想,另外软件操作门槛较高等,种种弊端让晶格的设计与应用非常不友好。

作为国内最早从事金属·陶瓷间接3D打印技术研究的团队之一,升华三维一直面向解决金属·陶瓷传统制造工艺无法制造的难题,积极贯通从3D打印装备、3D打印材料到操作软件的全流程全配套的高附加值服务。基于升华三维搭载的系统性软件与控制方法,可根据客户产品开发需求进行多晶格结构的设计与填充制造,快速落地应用。

△多孔陶瓷构件应用案例(来源:升华三维)

未来,随着先进制造工艺的快速发展,超材料的晶格结构的制造成为可能。升华三维将深化对特种金属、特种陶瓷与其他先进材料的开发与研究,加强对大尺寸、高性能、高复杂结构层的设计与制造能力,实现对层内各种穿插、交织、多孔等三维结构达到强度、刚度、韧性、耐久性等多性能的完美平衡,为客户提供理想的产品。相信,未来还会有更多晶格结构出现在更多领域中,让我们不断在改进结构优化和功能设计中,赢得更广阔的应用市场,积蓄势能,争做王者!